La lega di rame di molibdeno, spesso indicato come Mocu, è un materiale ad alte prestazioni che combina le proprietà uniche di molibdeno e rame. Questa lega è progettata per fornire un equilibrio tra conducibilità termica ed elettrica , resistenza meccanica , E resistenza alle alte temperature e all'usura . Pertanto, ha trovato un ampio uso in settori che vanno dall'elettronica e dall'aerospaziale alla generazione di energia e alle applicazioni metallurgiche.

Comprendere i vantaggi e i limiti della lega di rame molibdeno è essenziale per ingegneri, designer e produttori che lo stanno prendendo in considerazione per applicazioni industriali specifiche. Questo articolo esplora le sue proprietà chiave, i vantaggi che offre e i vincoli che devono essere considerati quEo si utilizza questo materiale avanzato.

1. Composizione e caratteristiche

La lega di rame di molibdeno è in genere composta da:

- Molibdeno (MO): Fornisce alta resistenza, durezza e eccellente resistenza all'espansione termica.

- Rame (cu): Contribuisce con conducibilità termica ed elettrica elevata.

Il rapporto tra rame e molibdeno può variare a seconda dell'applicazione prevista, ma un intervallo comune è 20-50% di rame in peso , con il resto del molibdeno. Questa combinazione crea un materiale che è termicamente conduttivo come il rame Ancora dimensionalmente stabile come il molibdeno .

Le caratteristiche chiave includono:

- Alta conduttività termica

- Ottima conducibilità elettrica

- Basso coefficiente di espansione termica

- Alta resistenza meccanica a temperature elevate

- Buona resistenza all'usura e alla corrosione

Queste proprietà rendono la lega di rame di molibdeno un materiale ideale per le applicazioni in cui entrambi dissipazione del calore E Integrità strutturale sono critici.

2. Vantaggi della lega di rame molibdeno

2.1 conducibilità termica alta

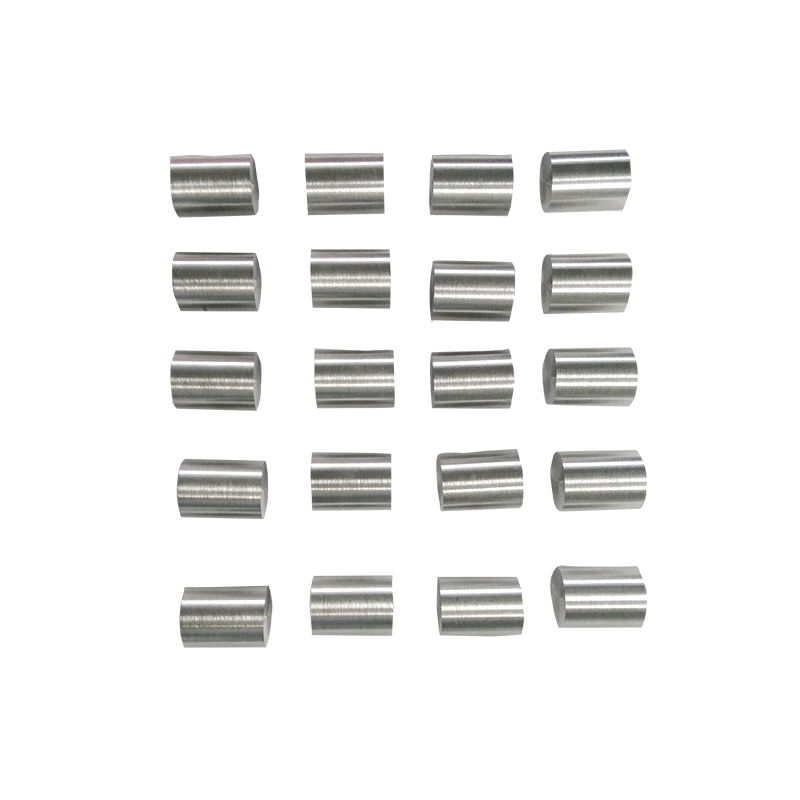

Uno dei principali vantaggi della lega Mocu è la sua capacità di condurre il calore in modo efficiente. Il contenuto di rame garantisce che il calore generato in componenti elettronici, elettrodi di saldatura o altre apparecchiature ad alta temperatura venga rapidamente trasferito dalle aree sensibili.

Le applicazioni che beneficiano della conduttività termica includono:

- Dishins di calore e piastre di raffreddamento in elettronica

- Interruttori di vuoto e quadri

- Elettrodi di saldatura per saldatura di resistenza

L'eccellente dissipazione del calore impedisce il surriscaldamento, migliora l'efficienza energetica e estende la durata della vita dei componenti.

2.2 Ampianza termica bassa

Il molibdeno contribuisce a basso coefficiente di espansione termica (CTE) alla lega. Questa proprietà garantisce stabilità dimensionale anche sotto fluttuazioni ad alta temperatura, che è essenziale in applicazioni di precisione come la produzione di semiconduttori o i componenti aerospaziali.

Combinando il rame e il molibdeno, la lega raggiunge a Espansione termica equilibrata , riducendo il rischio di deformare o fallimenti indotti dallo stress termico.

2.3 Alta resistenza meccanica

Le leghe Mocu mantengono significative forza a temperature elevate , a differenza del rame puro, che si ammorbidisce sotto calore. La presenza di molibdeno garantisce l'integrità strutturale, rendendo la lega adatta ai componenti sottoposti a carico meccanico e ciclismo termico.

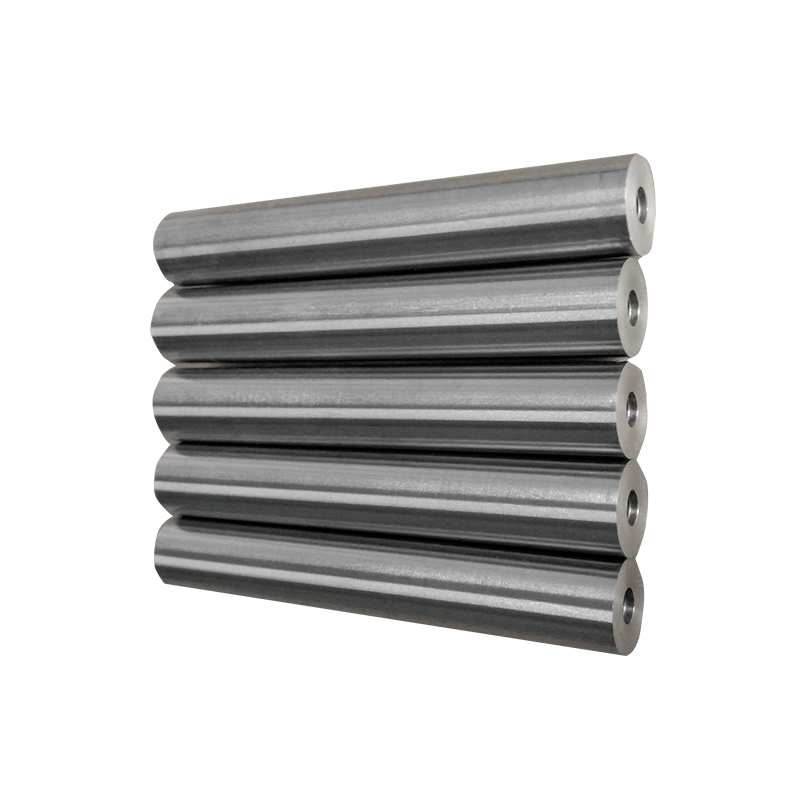

Questa resistenza ad alta temperatura è fondamentale per:

- Elettrodi di saldatura di resistenza

- Contatti elettrici ad alta potenza

- Componenti del motore in settori aerospaziale e automobilistico

2.4 Eccellente conducibilità elettrica

Sebbene non sia conduttivo come il rame puro, le leghe Mocu forniscono ancora alta conducibilità elettrica , rendendoli adatti per applicazioni elettriche ed elettroniche in cui sono importanti sia la capacità di carico che la resistenza al calore.

Esempio di applicazioni:

- Accendi i contatti nei circuiti elettrici

- Elettrodi per saldatura ad arco

- Connettori elettrici in dispositivi ad alta potenza

2.5 Resistenza all'usura e alla corrosione

Le mostre in lega Resistenza all'usura migliorata A causa della durezza del molibdeno, mentre la componente di rame contribuisce alla resistenza alla corrosione in vari ambienti. Questa combinazione garantisce la longevità e la ridotta manutenzione in contesti industriali.

Le applicazioni che beneficiano di questa proprietà includono:

- Attrezzatura di saldatura e taglio

- Componenti aerospaziali esposti a condizioni difficili

- Parti di macchinari industriali

2.6 Versatilità nella produzione

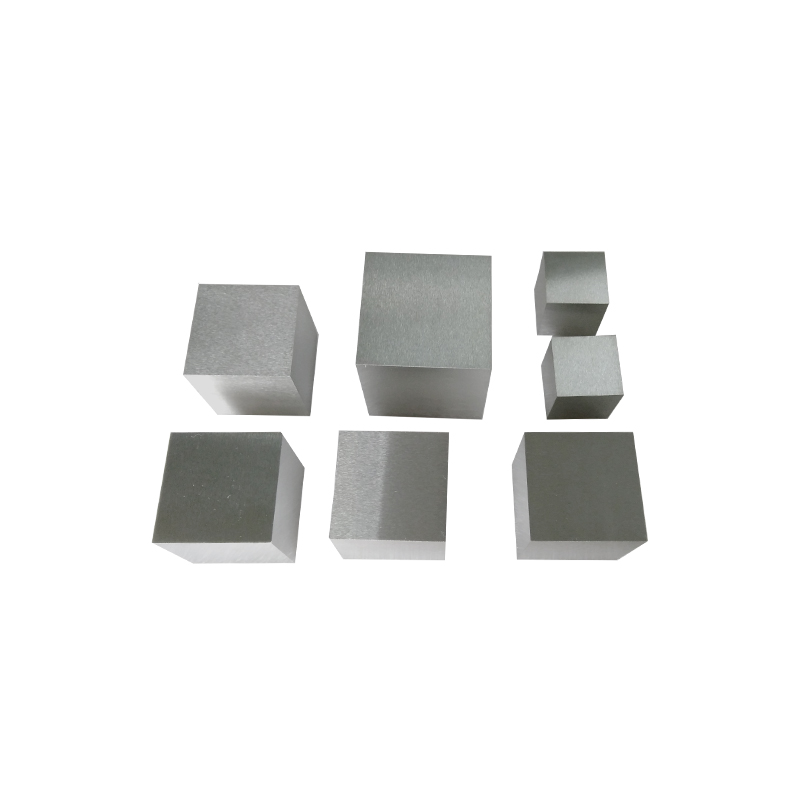

Le leghe Mocu possono essere elaborate utilizzando più metodi, tra cui:

- Metallurgia in polvere

- Hot Isostatic Pressing (Hip)

- Tecniche di sinterizzazione e infiltrazione

Questi metodi di elaborazione consentono ai produttori di produrre componenti con dimensioni precise, forme personalizzate e superfici ad alte prestazioni.

3. Limitazioni della lega di rame molibdeno

Nonostante i suoi numerosi vantaggi, la lega Mocu ha alcune limitazioni che dovrebbero essere considerate durante la selezione del materiale.

3.1 Costo elevato

Lega di rame di molibdeno è più costoso dei metalli convenzionali come acciaio, alluminio o rame puro. L'alto costo è dovuto sia al prezzo delle materie prime sia alle tecniche di elaborazione specializzate necessarie per ottenere prestazioni ottimali.

Questo può essere un fattore limitante per progetti su larga scala o sensibili ai costi, in cui le alternative possono essere prese in considerazione nonostante le proprietà superiori del MOCU.

3.2 Machinabilità difficile

La durezza e l'alto punto di fusione del molibdeno fanno leghe Mocu impegnativo per la macchina usando metodi convenzionali. Speciali utensili da taglio, lavorazione ad alta velocità e raffreddamento preciso sono spesso necessari per prevenire l'usura degli utensili e mantenere tolleranze.

Questa limitazione può influire sulla velocità di produzione e sui costi di produzione, in particolare per componenti complessi.

3.3 Duttilità limitata

Mentre la lega Mocu è forte, ha relativamente bassa duttilità rispetto al rame puro. Ciò significa che è meno capace di deformazione plastica sotto stress, che può portare a crack o fragilità se gestita in modo improprio.

I progettisti devono considerare attentamente le concentrazioni di stress e il carico meccanico quando si utilizzano leghe Mocu in applicazioni strutturali.

3.4 compromesso di conducibilità termica

Sebbene la lega MOCU fornisca un'eccellente conduttività termica, è ancora inferiore al rame puro. L'aumento del contenuto di molibdeno migliora la forza e riduce l'espansione termica ma riduce la conducibilità.

La selezione della composizione corretta richiede la forza di bilanciamento, l'espansione e la conducibilità per l'applicazione prevista.

3.5 Requisiti di giunzione specializzati

La saldatura o l'adesione ai componenti della lega Mocu possono essere più complessi rispetto ai metalli standard a causa delle differenze nelle proprietà termiche tra molibdeno e rame. Possono essere necessarie tecniche specializzate come brasatura a vuoto o legame di diffusione.

4. Applicazioni comuni

La combinazione di vantaggi e limitazioni rende adatto la lega Mocu Applicazioni specializzate ad alte prestazioni piuttosto che uso generale. Le applicazioni comuni includono:

-

Elettronica e apparecchiature elettriche:

- Calmati, elettrodi e contatti

- Quadro e connettori

-

Saldatura e unione del settore:

- Elettrodi di saldatura di resistenza

- Strumenti di rame-molibdeno per saldatura a punti

-

Aerospaziale e difesa:

- Componenti del motore

- Parti strutturali ad alta temperatura

-

Generazione di energia:

- Contatti elettrici ad alta corrente

- Componenti nelle turbine e nei reattori nucleari

-

Produzione di semiconduttori:

- Camere a vuoto

- Strumenti ad alta precisione

5. Bilanciamento di vantaggi e limitazioni

Quando si selezionano la lega di rame molibdeno, gli ingegneri devono bilanciarsi forza, stabilità termica e conducibilità con costi, macchinabilità e duttilità. Moderni progressi di produzione, come metallurgia in polvere E Pressatura isostatica calda , Aiutare a mitigare alcune limitazioni migliorando l'uniformità dei materiali, la lavorabilità e l'integrità strutturale.

Inoltre, un'attenta progettazione e composizione del materiale consentono agli ingegneri di Ottimizza la lega per applicazioni specifiche , garantendo che i vantaggi superino i vincoli. Ad esempio, viene scelto un alto contenuto di rame per conducibilità elettrica, mentre un maggiore contenuto di molibdeno viene selezionato per la resistenza strutturale e la stabilità termica.

6. Tendenze future

Man mano che la tecnologia si evolve, è probabile che le leghe di rame di molibdeno vedano una maggiore adozione in Elettronica avanzata, veicoli elettrici, sistemi di energia rinnovabile e applicazioni aerospaziali . Le tendenze chiave includono:

- Sviluppo di leghe Mocu riciclate o ibride per ridurre i costi e l'impatto ambientale.

- Usa in Elettronica di alimentazione ad alta efficienza dove la gestione del calore è fondamentale.

- Integrazione con produzione additiva (stampa 3D) per produrre geometrie complesse.

Queste tendenze indicano una crescente importanza per le leghe Mocu nelle applicazioni industriali di prossima generazione.

Conclusione

La lega di rame molibdeno offre una combinazione unica di conducibilità termica, resistenza meccanica, bassa espansione termica e resistenza all'usura , rendendolo molto prezioso per applicazioni industriali specializzate. I suoi vantaggi lo rendono una scelta preferita per attività di ingegneria elettrica, saldatura, aerospaziale e ad alta temperatura.

Tuttavia, la lega ha anche dei limiti, anche Costo elevato, macchinabilità limitata, duttilità ridotta e requisiti di giunzione complessi . L'uso riuscito della lega Mocu richiede un'attenta considerazione di questi fattori e una progettazione adeguata per garantire che i requisiti di prestazione siano soddisfatti senza spese o complessità non necessarie.

Nel complesso, la lega di rame molibdeno rimane un Materiale versatile ad alte prestazioni Ciò equilibra i punti di forza sia di molibdeno che di rame, fornendo ingegneri e produttori una soluzione affidabile per applicazioni esigenti. Con le innovazioni in corso nella lavorazione e nella produzione, il ruolo della lega Mocu dovrebbe espandersi ulteriormente nelle industrie ad alta tecnologia.