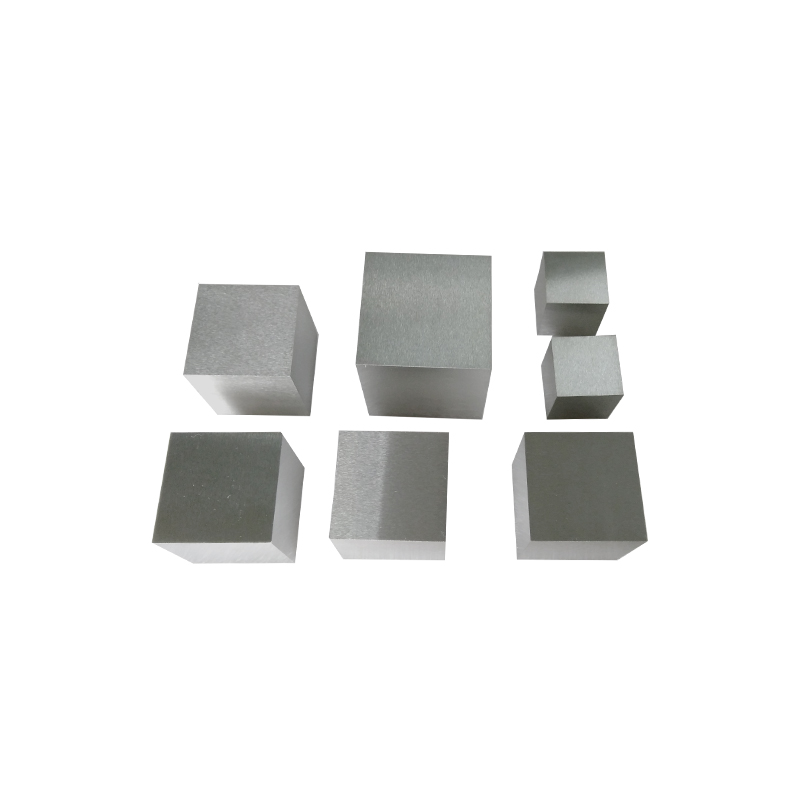

Fabbricazione lega di rame e tungsteno I componenti richiedono tecniche specializzate a causa dell'elevata durezza e densità del materiale, nonché del potenziale esaurimento del tungsteno durante la lavorazione. Ecco le principali tecniche di fabbricazione utilizzate per la produzione di componenti in rame e tungsteno:

Metallurgia delle polveri

Miscelazione e miscelazione:

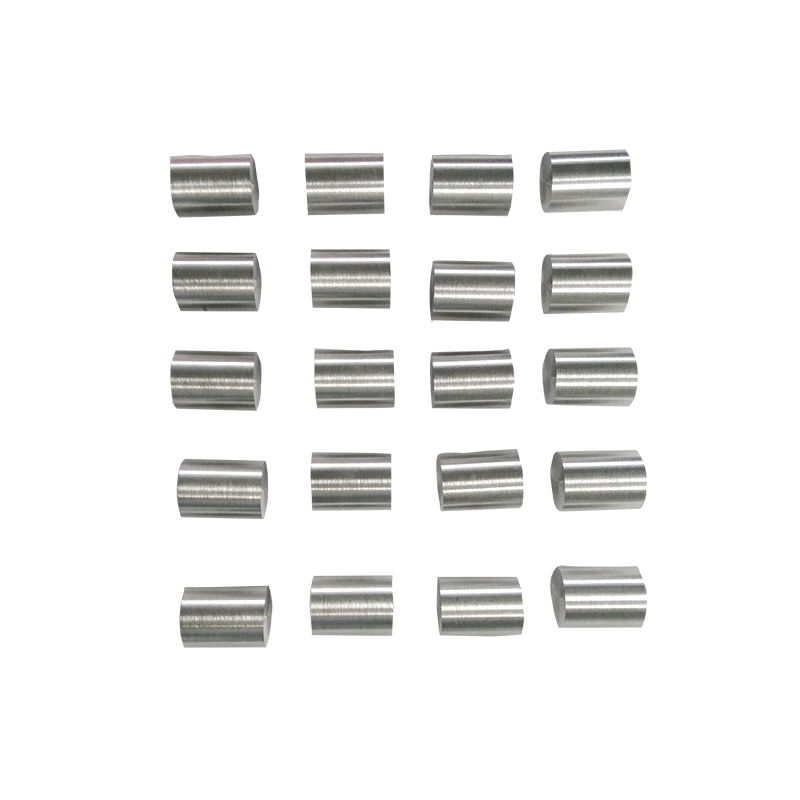

Le polveri di rame e tungsteno vengono miscelate in rapporti precisi per ottenere la composizione desiderata (tipicamente dal 10% al 50% di tungsteno in peso).

Compattazione:

Le polveri miscelate vengono compattate sotto alta pressione (tipicamente presse idrauliche o meccaniche) per formare un compatto verde con la forma e le dimensioni desiderate.

Il processo di compattazione deve raggiungere densità e uniformità sufficienti per garantire una corretta sinterizzazione.

Sinterizzazione:

I compatti verdi vengono sinterizzati in un forno ad atmosfera controllata a temperature inferiori al punto di fusione del rame (tipicamente tra 1100°C e 1200°C).

Durante la sinterizzazione, le polveri si legano insieme, dando origine a una struttura solida e porosa nota come preforma sinterizzata.

Infiltrazione (facoltativa):

In alcuni casi, le preforme sinterizzate possono subire un processo secondario chiamato infiltrazione, in cui rame liquido o altri metalli vengono infiltrati nella struttura porosa.

Ciò migliora la densità, la resistenza e la duttilità riducendo la porosità.

Lavorazione finale:

Dopo la sinterizzazione ed eventualmente l'infiltrazione, i componenti vengono lavorati per ottenere le dimensioni finali, le tolleranze e le finiture superficiali richieste per l'applicazione.

A causa della durezza del materiale, potrebbero essere necessarie tecniche di lavorazione specializzate come l'elettroerosione (EDM) o la rettifica.

Pressatura a caldo

Preparazione:

Le polveri di rame e tungsteno vengono miscelate e miscelate come nella metallurgia delle polveri.

Pressatura a caldo:

Le polveri miste vengono compattate e riscaldate contemporaneamente a pressioni (tipicamente superiori a 100 MPa) e temperature (superiori a 1200°C) molto elevate.

Questo processo si traduce in una lega CuW completamente densa con porosità minima ed eccellenti proprietà meccaniche.

Post produzione:

I componenti CuW pressati a caldo possono richiedere lavorazione finale o finitura per ottenere le specifiche desiderate.

Elettrodeposizione

Elettroformatura:

Il tungsteno di rame può essere elettroformato su un substrato per creare forme complesse o rivestimenti sottili.

L'elettroformatura prevede l'elettrodeposizione della lega rame-tungsteno su un mandrino o stampo conduttivo, seguita dalla separazione dallo stampo.

Lavorazione

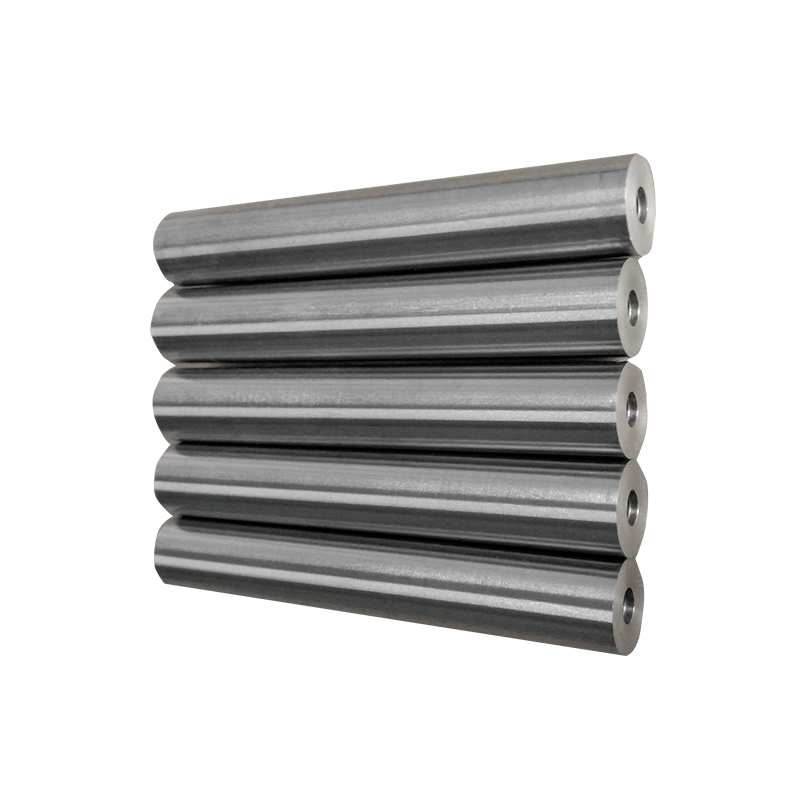

Lavorazione convenzionale:

I componenti CuW possono essere lavorati utilizzando metodi tradizionali come tornitura, fresatura, foratura e rettifica.

Spesso sono necessari strumenti e tecniche di taglio specializzati a causa della durezza e dell’abrasività del materiale.

Tecniche di unione

Brasatura:

I componenti possono essere uniti utilizzando tecniche di brasatura in cui viene utilizzato un metallo d'apporto con un punto di fusione inferiore rispetto alla lega CuW per unire le parti.

La brasatura richiede un attento controllo della temperatura per evitare la fusione o il compromesso delle proprietà della lega CuW.

La fabbricazione di componenti in rame e tungsteno comporta una combinazione di metallurgia delle polveri, pressatura a caldo, lavorazione meccanica e, in alcuni casi, tecniche di elettroformatura e giunzione. Ciascun metodo offre vantaggi unici a seconda della forma, delle dimensioni e dei requisiti prestazionali desiderati del componente finale. La scelta della tecnica di fabbricazione appropriata dipende da fattori quali la complessità della parte, l'accuratezza dimensionale, il volume di produzione e le richieste applicative specifiche.