Piastre di molibdeno per i semiconduttori sono componenti strutturali e funzionali critici utilizzati nella lavorazione dei wafer, nella deposizione di film sottili, nell'impianto di ioni e nelle apparecchiature ad alta temperatura. La loro popolarità nel settore dei semiconduttori deriva dalla combinazione unica del molibdeno di elevato punto di fusione, eccellente conduttività termica, bassa dilatazione termica e forte resistenza alla deformazione in condizioni estreme.

Scegliere la giusta piastra in molibdeno non è semplicemente questione di selezionare una lamiera metallica standard. Le applicazioni dei semiconduttori richiedono consistenza, purezza e stabilità dimensionale estremamente elevate. Anche variazioni minime possono influire sulla resa, sulle prestazioni del dispositivo e sulla durata dell'apparecchiatura.

Purezza dei materiali e composizione chimica

La purezza è una delle considerazioni più importanti nella scelta delle piastre di molibdeno per l'uso nei semiconduttori. I contaminanti possono produrre gas, reagire a temperature elevate o introdurre difetti in processi sensibili.

Requisiti di elevata purezza

Le piastre in molibdeno per semiconduttori richiedono in genere livelli di purezza pari o superiori al 99,95%. Una maggiore purezza riduce il rischio di contaminazione da particelle e garantisce prestazioni stabili in ambienti sottovuoto e ad alta temperatura.

Controllo degli oligoelementi

Elementi come ossigeno, carbonio, silicio e ferro devono essere strettamente controllati. Un eccesso di oligoelementi può indebolire i bordi dei grani, ridurre le prestazioni termiche o causare interazioni chimiche indesiderate durante la lavorazione.

Prestazioni termiche e stabilità al calore

La produzione di semiconduttori comporta spesso temperature che superano diverse centinaia o addirittura migliaia di gradi Celsius. Le piastre di molibdeno vengono selezionate principalmente per la loro capacità di mantenere la stabilità meccanica e dimensionale in queste condizioni.

Vantaggio dell'elevato punto di fusione

Con un punto di fusione superiore a 2600°C, il molibdeno rimane stabile nei processi in cui molti altri metalli si ammorbidirebbero o si deformerebbero. Ciò rende le piastre in molibdeno ideali per riscaldatori, suscettori e componenti di supporto.

Bassa dilatazione termica

La bassa dilatazione termica riduce al minimo le variazioni dimensionali durante i cicli di riscaldamento e raffreddamento. Questa stabilità è fondamentale per mantenere un allineamento preciso nelle apparecchiature per semiconduttori e ridurre lo stress su wafer e rivestimenti.

Resistenza meccanica e integrità strutturale

Le piastre di molibdeno per semiconduttori devono resistere a carichi meccanici, cicli termici e lavorazioni ripetute senza rompersi o deformarsi.

La struttura del grano, la densità e il metodo di fabbricazione influenzano tutti le prestazioni meccaniche. Le piastre con microstrutture uniformi a grana fine generalmente offrono una migliore robustezza e resistenza alla fatica.

Controllo della finitura superficiale e della planarità

La qualità della superficie influisce direttamente sulle prestazioni negli ambienti dei semiconduttori. Le superfici ruvide o irregolari possono intrappolare particelle, causare surriscaldamento localizzato o interferire con la deposizione di film sottile.

Requisiti di rugosità superficiale

A seconda dell'applicazione, le piastre in molibdeno possono richiedere rettifica, lucidatura o lappatura di precisione. Una rugosità superficiale controllata garantisce un contatto costante e un trasferimento termico uniforme.

Planarità e tolleranza dimensionale

Un'elevata planarità è essenziale per le piastre utilizzate come supporti, piastre di base o superfici di montaggio. Tolleranze dimensionali strette aiutano a mantenere la ripetibilità e a ridurre gli errori di allineamento nelle apparecchiature automatizzate.

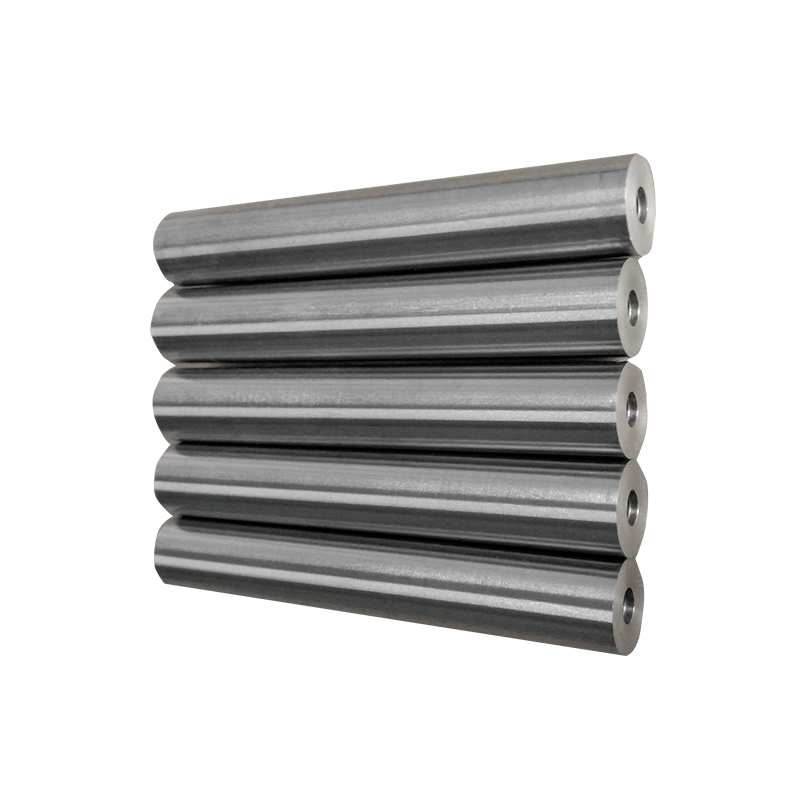

Processo di produzione e consistenza della piastra

Il metodo di produzione utilizzato per fabbricare le piastre in molibdeno ha un impatto diretto sulle loro prestazioni. I processi di laminazione, forgiatura e sinterizzazione influenzano la densità, l'orientamento dei grani e lo stress interno.

Per le applicazioni dei semiconduttori, sono fortemente preferite piastre con spessore costante, difetti interni minimi e proprietà meccaniche uniformi.

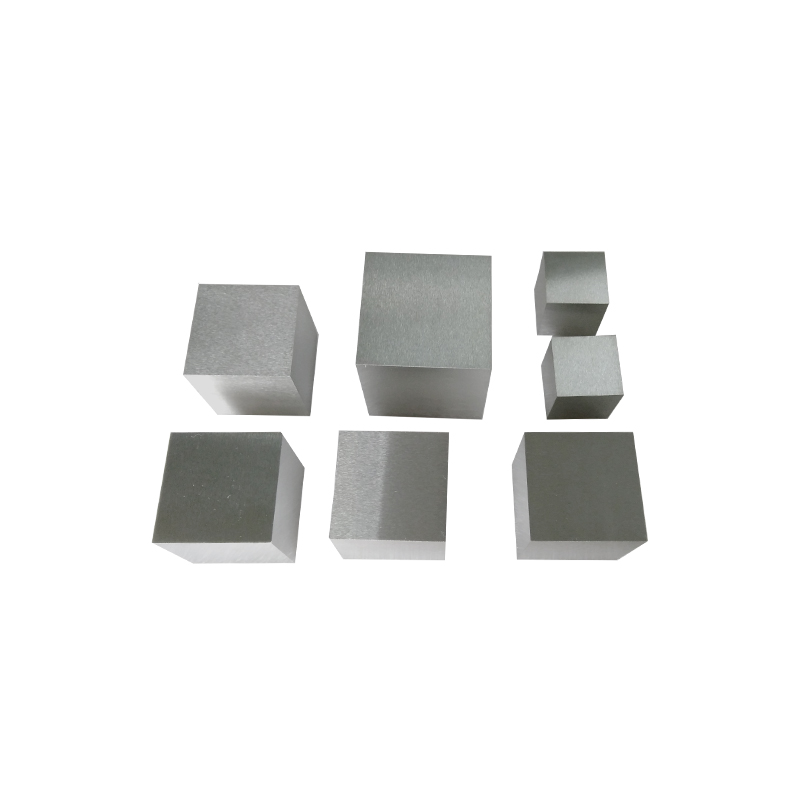

Lavorabilità e fabbricazione personalizzata

Molti componenti semiconduttori richiedono forme personalizzate, fori, scanalature o geometrie complesse. La lavorabilità delle piastre di molibdeno è quindi un importante fattore di selezione.

Le piastre di alta qualità con struttura a grana controllata sono più facili da lavorare con precisione, riducendo l'usura degli utensili e migliorando la precisione dimensionale dei componenti finiti.

- Capacità di lavorazione CNC di precisione

- Prestazioni stabili durante il taglio e la foratura

- Rischio ridotto di rottura dei bordi

Compatibilità con i processi dei semiconduttori

Diversi processi di semiconduttori pongono requisiti diversi alle piastre di molibdeno. Le applicazioni possono includere deposizione fisica da vapore, deposizione chimica da vapore, incisione o ricottura.

È importante garantire che la piastra di molibdeno selezionata funzioni in modo affidabile nell'ambiente previsto, compresi i livelli di vuoto, i gas reattivi e i cicli termici ripetuti.

Confronto dei fattori chiave di selezione

| Fattore di selezione | Perché è importante | Impatto sulle prestazioni |

| Livello di purezza | Riduce il rischio di contaminazione | Maggiore resa e affidabilità |

| Stabilità termica | Resiste alle alte temperature | Condizioni di lavorazione stabili |

| Finitura superficiale | Garantisce un contatto uniforme | Qualità della pellicola costante |

| Precisione dimensionale | Supporta un allineamento preciso | Migliore ripetibilità del processo |

Capacità del fornitore e garanzia di qualità

La scelta di un fornitore affidabile è importante quanto la scelta del materiale giusto. Le piastre in molibdeno per semiconduttori richiedono rigorosi standard di controllo qualità, tracciabilità e ispezione.

I fornitori con esperienza nei materiali semiconduttori possono fornire certificazioni dettagliate dei materiali, rapporti dimensionali e qualità costante da lotto a lotto.

Bilanciamento dei costi e del valore a lungo termine

Sebbene le piastre in molibdeno ad elevata purezza possano avere un costo iniziale più elevato, il loro valore a lungo termine spesso supera i risparmi iniziali derivanti dai materiali di qualità inferiore. Tempi di fermo ridotti, meno difetti e una maggiore durata contribuiscono a ridurre il costo totale di proprietà.

Nella produzione di semiconduttori, l'affidabilità e la coerenza sono molto più preziose del costo minimo dei materiali.

Effettuare una selezione informata per il successo dei semiconduttori

Quando si scelgono piastre in molibdeno per applicazioni di semiconduttori, è necessario valutare attentamente fattori quali purezza, prestazioni termiche, qualità della superficie e capacità del fornitore. Ciascun elemento influenza direttamente la stabilità del processo, la resa del prodotto e le prestazioni delle apparecchiature.

Concentrandosi sui requisiti specifici dell'applicazione e sulle prestazioni a lungo termine, i produttori possono selezionare piastre di molibdeno che supportano una produzione di semiconduttori affidabile, efficiente e di alta precisione.