+86-576-84352333

-

+86-18262333218

-

-

-

PRODOTTI

Contattaci

Telefono:

E-mail:

Fax:

+86-523-88642288

Aggiungere:

Zona industriale di Yuduo, distretto di Jiangyan, città di Taizhou, provincia di Jiangsu

-

Visualizza altro

Visualizza altroStriscia di tungsteno ad alto punto di fusione

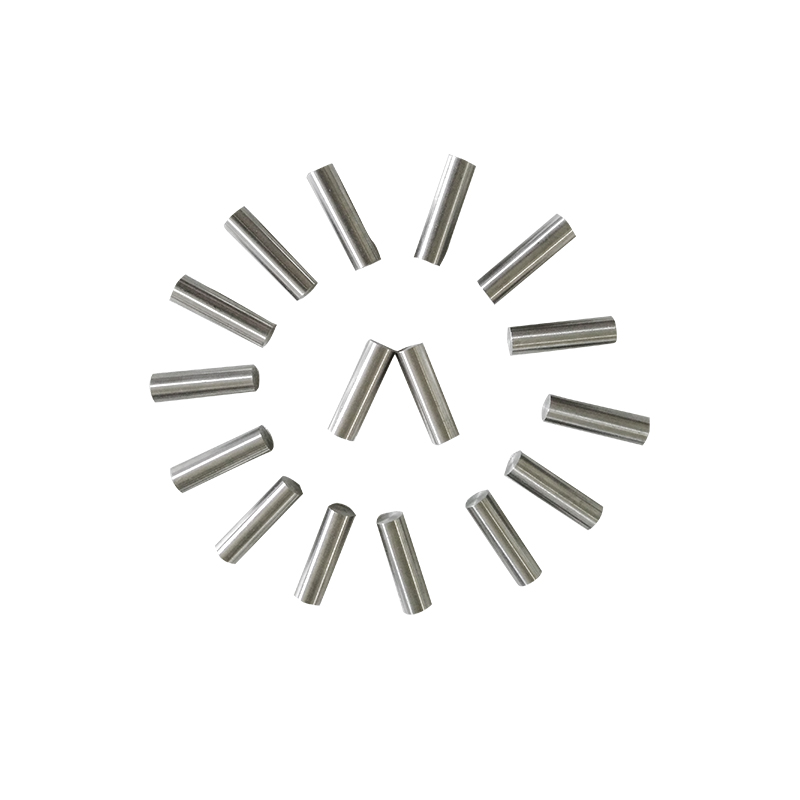

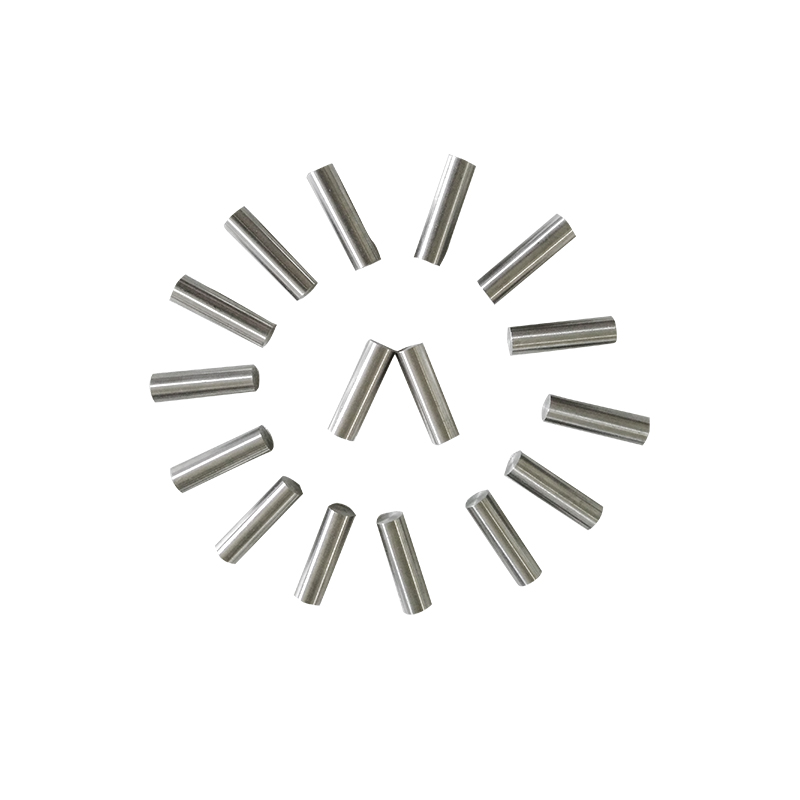

Le barre di tungsteno sono materiali essenziali apprezzati per le loro proprietà eccezionali.

-

Visualizza altro

Visualizza altroBarra di tungsteno in carburo

La barra in carburo di tungsteno è un materiale speciale utilizzato per la produzione di utensili,

Benvenuti nel mondo delle barre di tungsteno, una categoria di materiali apprezzati per le loro proprietà eccezionali. Queste barre presentano caratteristiche notevoli, tra cui elevata durezza post-tempra e rinvenimento, garantendo robustezza in applicazioni impegnative. La loro eccezionale resistenza all'usura li rende indispensabili in settori come quello manifatturiero e minerario. Le barre di tungsteno eccellono negli ambienti ad alta temperatura, mantenendo le prestazioni in condizioni avverse. Sono componenti vitali in applicazioni in cui la durata, la resistenza all'usura e le prestazioni alle alte temperature sono essenziali, contribuendo in modo significativo ai progressi della tecnologia, dei macchinari e dei processi industriali. Le barre di tungsteno sono l'emblema dell'affidabilità e dell'efficienza in contesti operativi impegnativi.

Di

Taizhou Huacheng tungsteno e molibdeno Manufacture Co., Ltd.

Taizhou Huacheng Tungsten and Molybdenum Prodotti Co., Ltd. è un'azienda professionale che produce prodotti della serie tungsteno e molibdeno.

L'azienda è specializzata nella produzione di parti a forma speciale di tungsteno e molibdeno, leghe di tungsteno ad alta densità, leghe di tungsteno-rame e nella ricerca e sviluppo di nuovi materiali di tungsteno-molibdeno.

Feedback sul messaggio

Notizia

-

{articolo item="vo" cat="news" order="1" by="time" limit="4" child="1" no_p="0" no_search="1"

page_num="5"}

-

La barra in carburo di tungsteno è un materiale speciale utilizzato per la produzione di utensili, stampi, utensili da ...

PER SAPERNE DI PIÙ

{/article}

Conoscenza del settore

Esistono considerazioni per mantenere l'integrità delle barre di tungsteno durante i processi di giunzione?

Mantenere l'integrità di barre di tungsteno durante i processi di unione è fondamentale e ci sono diverse considerazioni da tenere in considerazione. Il tungsteno ha proprietà uniche, tra cui un elevato punto di fusione e una bassa espansione termica, che possono rappresentare sfide durante alcuni metodi di giunzione. Ecco alcune considerazioni per mantenere l'integrità delle barre di tungsteno durante i processi di unione:

Alto punto di fusione:

Il tungsteno ha un punto di fusione molto elevato (circa 3.422°C o 6.192°F), superiore a quello delle tecniche di giunzione più comuni. È essenziale scegliere metodi di giunzione in grado di sopportare questa temperatura elevata.

Tecniche di unione:

Saldatura a gas inerte di tungsteno (TIG): la saldatura TIG, nota anche come saldatura ad arco di tungsteno a gas (GTAW), è un metodo comunemente utilizzato per unire le barre di tungsteno. Utilizza un elettrodo di tungsteno non consumabile e uno schermo di gas inerte per proteggere l'area di saldatura.

Saldatura laser: la saldatura laser è un'altra tecnica adatta per unire barre di tungsteno. Il raggio laser focalizzato genera un calore elevato, consentendo saldature precise e localizzate.

Prevenire la contaminazione:

Il tungsteno è suscettibile alla contaminazione da gas atmosferici, che possono influire sulla qualità della saldatura. È fondamentale eseguire i processi di saldatura in un ambiente controllato, come un'atmosfera sotto vuoto o di gas inerte, per prevenire la contaminazione e preservare l'integrità del tungsteno.

Gas di protezione:

Nella saldatura TIG la scelta del gas di protezione è fondamentale. L'elio o l'argon sono comunemente usati come gas di protezione per proteggere l'elettrodo di tungsteno e il bagno di saldatura dai gas atmosferici, prevenendo l'ossidazione e mantenendo l'integrità della saldatura.

Preparazione adeguata della superficie:

Le superfici da unire devono essere adeguatamente preparate per garantire un'interfaccia di saldatura pulita e priva di contaminazioni. Metodi di pulizia come la pulizia chimica o la lavorazione meccanica possono essere impiegati per rimuovere ossidi o impurità.

Trattamento Termico Post Saldatura:

A seconda dell'applicazione specifica, è possibile applicare un trattamento termico post-saldatura per alleviare le tensioni residue e migliorare le proprietà meccaniche del giunto. È necessario prestare attenzione nella scelta dei parametri di trattamento termico appropriati per evitare effetti negativi sul tungsteno.

Parametri di saldatura:

Il controllo dei parametri di saldatura, come l'apporto di calore, la velocità di saldatura e la corrente, è essenziale per ottenere una saldatura di alta qualità. È necessario apportare modifiche in base allo spessore e alla geometria delle barre di tungsteno per evitare il surriscaldamento o la fusione insufficiente.

Evitare le crepe:

Il tungsteno è fragile a temperatura ambiente e tecniche di saldatura inadeguate possono portare a fessurazioni. È importante controllare la velocità di raffreddamento ed evitare sbalzi di temperatura per ridurre al minimo il rischio di rotture.

Tecniche di saldatura specializzate:

In alcuni casi, per unire le barre di tungsteno possono essere prese in considerazione tecniche di saldatura specializzate, come la saldatura a fascio di elettroni o la saldatura a resistenza. Queste tecniche offrono un controllo preciso sul processo di saldatura e possono essere adattate alle proprietà uniche del tungsteno.

Quanto è importante la precisione dimensionale in applicazioni specifiche, come lavorazioni meccaniche o utensili di precisione?

La precisione dimensionale è della massima importanza in applicazioni specifiche, in particolare nei settori della lavorazione meccanica e degli utensili di precisione. In questi campi, componenti e strumenti devono soddisfare specifiche precise per garantire funzionalità, adattamento e prestazioni adeguate. Ecco perché l'accuratezza dimensionale è cruciale nella precisione barra di tungsteno :

Tolleranze strette:

Le lavorazioni meccaniche e gli utensili di precisione spesso richiedono tolleranze ristrette, il che significa che le dimensioni dei componenti fabbricati devono rispettare rigorosamente i limiti specificati. Piccole deviazioni da queste tolleranze possono portare a problemi funzionali e influire sulle prestazioni complessive del prodotto finale.

Intercambiabilità:

Nelle applicazioni di attrezzaggio, in cui è possibile che più componenti debbano lavorare insieme senza problemi, la precisione dimensionale è fondamentale per l'intercambiabilità. I componenti devono essere fabbricati con dimensioni coerenti per garantire che possano essere facilmente sostituiti o scambiati senza compromettere le prestazioni dello strumento.

Montaggio e assemblaggio:

I componenti prodotti per applicazioni di lavorazione e attrezzaggio di precisione spesso devono adattarsi perfettamente durante l'assemblaggio. L'accuratezza dimensionale garantisce che le parti accoppiate si allineino correttamente, riducendo al minimo il gioco o le interferenze e contribuendo alla qualità complessiva dell'assieme.

Prestazioni ed efficienza:

La lavorazione di precisione viene spesso impiegata nella produzione di componenti per applicazioni ad alte prestazioni, come quelle aerospaziali, automobilistiche o dei dispositivi medici. In questi settori, anche lievi variazioni nelle dimensioni possono influire sull’efficienza e sulle prestazioni del prodotto finale.

Finitura superficiale:

Il raggiungimento della finitura superficiale desiderata è parte integrante della lavorazione di precisione. L'accuratezza dimensionale è strettamente legata al controllo delle caratteristiche della superficie e processi di lavorazione precisi sono essenziali per soddisfare specifici requisiti di rugosità, planarità e altri requisiti di qualità della superficie.

Usura e longevità degli strumenti:

Nelle applicazioni di utensili, dove gli utensili sono soggetti a sollecitazioni meccaniche e usura, il mantenimento della precisione dimensionale è fondamentale per la longevità dell'utensile. I componenti che si discostano dalle dimensioni specificate potrebbero usurarsi in modo non uniforme, riducendo la durata dell'utensile e influenzando le prestazioni di lavorazione.

Controllo di qualità:

L'accuratezza dimensionale funge da parametro chiave nei processi di controllo qualità. Le procedure di garanzia della qualità spesso comportano misurazioni e ispezioni per verificare che i componenti lavorati soddisfino le dimensioni specificate, garantendo la qualità complessiva e l'affidabilità del prodotto finale.

Ripetibilità e coerenza:

Le lavorazioni meccaniche e gli utensili di precisione spesso comportano la produzione di più componenti identici. L'accuratezza dimensionale garantisce ripetibilità e coerenza nella produzione, consentendo la produzione affidabile di componenti di alta qualità in grandi quantità.

Riduzione al minimo degli scarti e delle rilavorazioni:

Mantenere la precisione dimensionale aiuta a ridurre al minimo gli scarti e la necessità di rilavorazioni. Quando i componenti soddisfano le specifiche durante il processo di produzione iniziale, la probabilità di difetti, scarti e rilavorazioni si riduce, contribuendo all'ottimizzazione dei costi della produzione.

Parliamo delle esigenze del tuo progetto