Introduzione: perché confrontare le strisce di molibdeno e di tungsteno?

Il molibdeno (Mo) e il tungsteno (W) sono entrambi metalli refrattari ampiamente utilizzati come strisce in applicazioni elettriche, ad alta temperatura e sotto vuoto. Sebbene condividano alcune somiglianze (punti di fusione elevati e buona conduttività), le loro differenze nella temperatura di fusione, nella densità, nella formabilità, nel comportamento all'ossidazione e nei costi fanno sì che la scelta giusta dipenda dai limiti di temperatura, dai requisiti meccanici e dal percorso di fabbricazione del progetto. Questo articolo offre un confronto pratico e focalizzato sull'applicazione per aiutare ingegneri, acquirenti e produttori a scegliere il materiale corretto per le strisce.

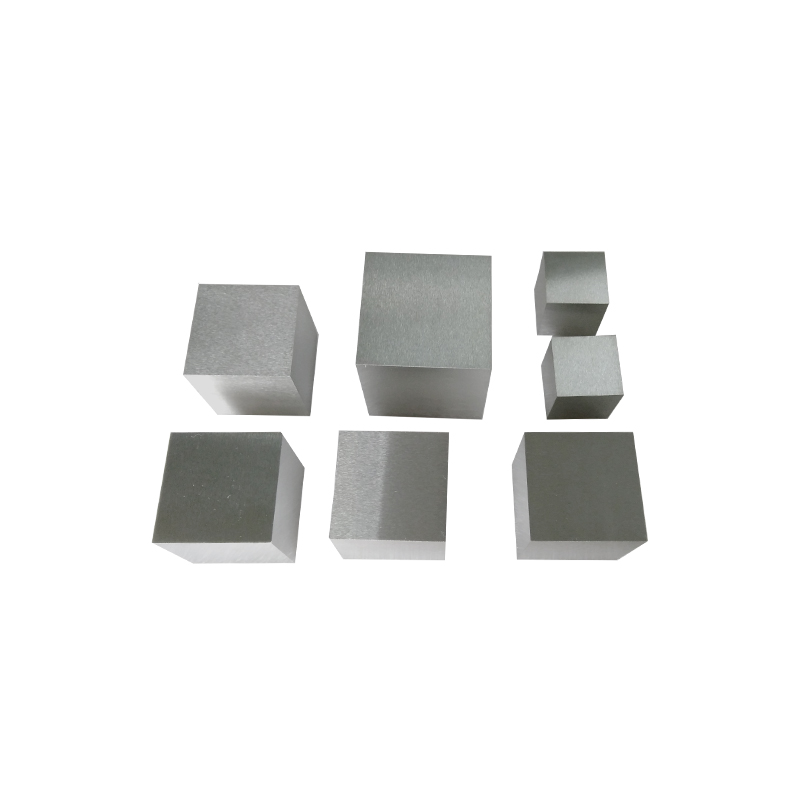

Principali proprietà fisiche e termiche

La differenza tecnica più importante è il punto di fusione: il tungsteno fonde molto più in alto (~3410–3422 °C) rispetto al molibdeno (~2610–2623 °C), il che rende il tungsteno il punto di riferimento per le esposizioni assolute alla temperatura più alta. Per molti usi industriali al di sotto dei 2.000–2.500 °C, il punto di fusione inferiore del molibdeno è accettabile e spesso preferito per altri vantaggi.

Densità e compromessi dimensionali

La densità è importante per la massa, l'inerzia e la capacità termica. Il tungsteno è significativamente più denso (~19,3 g/cm³) mentre il molibdeno è circa la metà (~10,2 g/cm³). Questa differenza di densità influisce sul peso della parte e sul comportamento termico e meccanico delle strisce nelle applicazioni a ciclo rapido. Una striscia di tungsteno immagazzinerà e condurrà il calore in modo diverso e aggiungerà più massa ai gruppi rispetto a una striscia di molibdeno di dimensioni equivalenti.

Conducibilità termica e dilatazione

Il tungsteno ha generalmente una conduttività termica più elevata rispetto al molibdeno, contribuendo a diffondere rapidamente il calore tra le parti; entrambi hanno bassi coefficienti di dilatazione termica rispetto a molti acciai, il che è prezioso per componenti ad alta temperatura dimensionalmente stabili. Scegliere il tungsteno quando sono necessari una rapida diffusione del calore e il margine di temperatura più elevato; scegliere il molibdeno quando la massa inferiore e una gestione termica più semplice sono priorità.

Comportamento meccanico, lavorabilità e formatura

Il molibdeno è generalmente più facile da fabbricare in strisce sottili e da lavorare a freddo o a caldo rispetto al tungsteno. Il tungsteno è molto duro e fragile a temperatura ambiente in molte forme, il che rende la laminazione, la piegatura e il taglio di precisione più impegnativi e impegnativi con l'uso di strumenti. Per la produzione di nastri e le operazioni di formatura secondaria (piegatura, stampaggio, imbutitura superficiale) il molibdeno spesso garantisce una produttività maggiore e meno scarti.

Resistenza alla fatica e alle alte temperature

A temperature elevate il tungsteno mantiene la resistenza più a lungo del molibdeno; le leghe di tungsteno e il tungsteno fortemente lavorato mostrano una resistenza alla trazione molto elevata a temperature estreme. Il molibdeno e le sue leghe (ad esempio TZM) hanno una buona resistenza allo scorrimento viscoso e sono ampiamente utilizzati fino ai limiti della temperatura di servizio, ma i progettisti devono tenere conto dell'ammorbidimento e dello scorrimento viscoso quando si avvicinano all'intervallo di temperatura superiore del molibdeno.

Ossidazione e stabilità alle alte temperature

Entrambi i metalli si ossidano nell'aria a temperature elevate, ma i loro comportamenti di ossidazione differiscono. Il molibdeno si ossida a temperature inferiori rispetto al tungsteno e forma ossidi volatili sopra determinate soglie; il tungsteno forma ossidi più stabili ma può comunque degradarsi in condizioni ossidanti prolungate. In pratica ciò significa che entrambe le strisce vengono solitamente utilizzate sotto vuoto, in atmosfere inerti o con rivestimenti protettivi se esposte ad alte temperature nell'aria. Per il servizio ad alta temperatura all'aperto, il tungsteno tende ad essere più resistente all'ossidazione nelle fasce di temperatura più elevate, mentre il molibdeno necessita prima di misure protettive.

Prestazioni elettriche e utilizzo in elettronica

Sia il molibdeno che il tungsteno hanno una buona conduttività elettrica tra i metalli refrattari, ma il molibdeno viene spesso scelto per substrati semiconduttori e microelettronici a causa della sua combinazione di conduttività adeguata, densità inferiore e compatibilità con determinati schemi di deposizione e barriera. Le recenti tendenze nella produzione di semiconduttori mostrano che il molibdeno è preferito per alcuni contatti e materiali di gate a causa della minore resistività in elementi di piccole dimensioni e di una più semplice integrazione negli stack di deposizione. Il tungsteno rimane essenziale nei contatti e negli obiettivi di sputtering dove è richiesta la sua estrema stabilità termica.

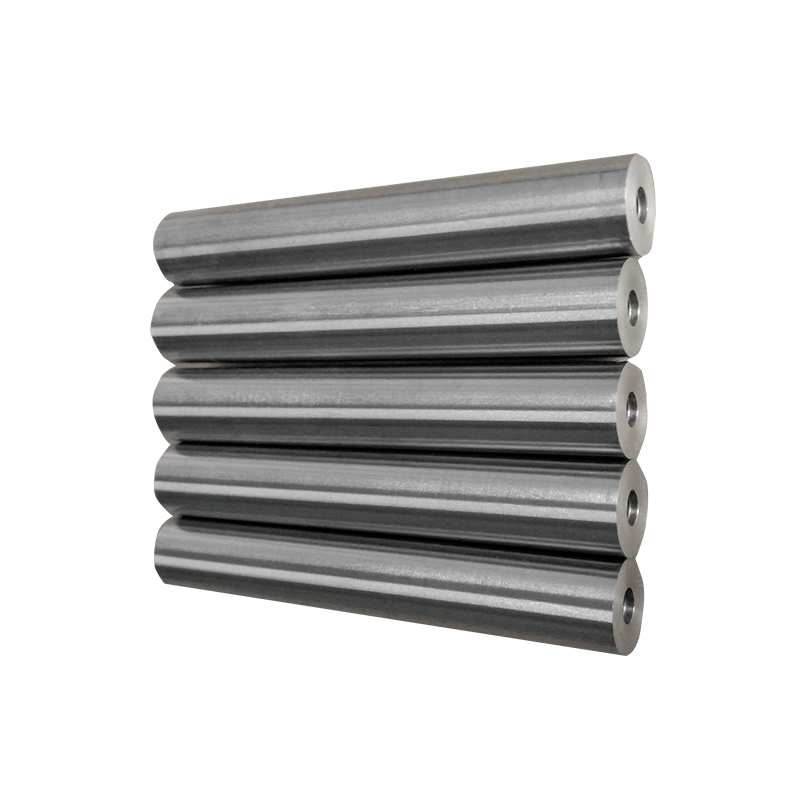

Lavorazioni, Giunzioni e Trattamenti Superficiali

La produzione di nastri per entrambi i metalli prevede tipicamente la metallurgia delle polveri, cicli di laminazione e ricottura per ottenere gli spessori dei nastri e le strutture dei grani desiderati. Per l'unione vengono utilizzate brasatura, saldatura per diffusione e saldatura specializzata; si noti che la fragilità del tungsteno e l'elevato punto di fusione richiedono tecniche più specializzate (ad esempio, saldatura a fascio di elettroni, brasatura con riempitivi appropriati). Il molibdeno è generalmente più facile da brasare e forma un legame solido con le comuni leghe per brasatura compatibili con i refrattari. I rivestimenti superficiali (ad esempio ossidi protettivi, placcature metalliche o strati ceramici) vengono spesso applicati per migliorare la resistenza all'ossidazione e la saldabilità.

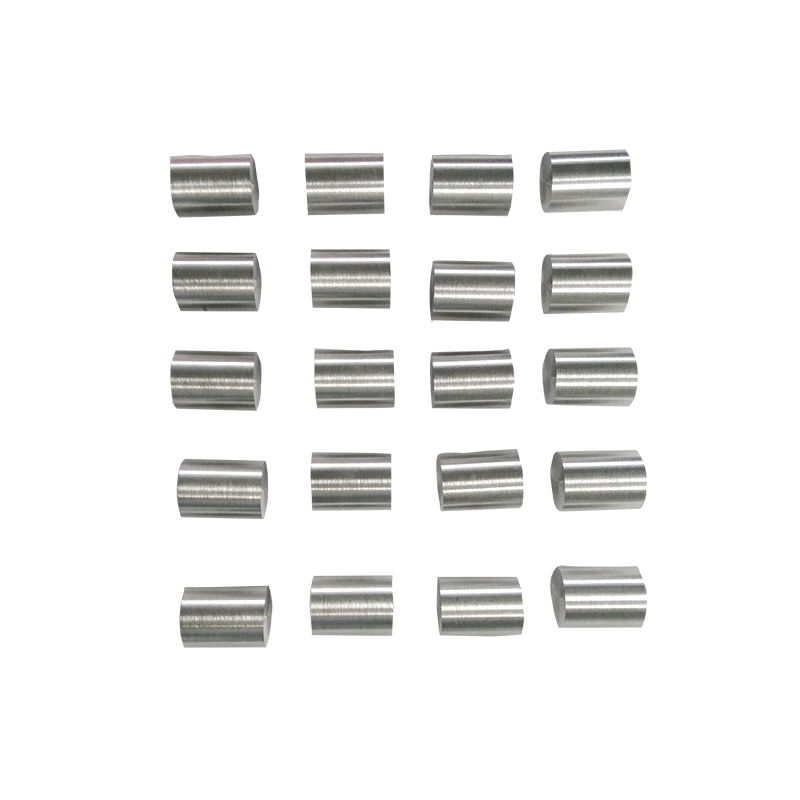

Applicazioni in cui l'uno supera l'altro

L'idoneità dell'applicazione è il fattore decisivo pratico. Le strisce di tungsteno eccellono laddove sono richieste la massima temperatura operativa, estrema durezza e resistenza alle radiazioni, ad esempio filamenti, elettrodi ad alta temperatura, alcuni componenti dello stadio termico aerospaziale e dispositivi per forni a temperature estreme. I nastri di molibdeno sono più comuni nei componenti dei forni a vuoto, nelle piastre di base dei semiconduttori, nei supporti dei riscaldatori, negli impianti di brasatura e nelle parti in cui sono importanti una migliore lavorabilità, una massa inferiore e un rapporto costo-efficacia. Per molti usi standard del vuoto e dei semiconduttori, il molibdeno bilancia prestazioni e producibilità meglio del tungsteno.

Considerazioni su costi, disponibilità e fornitura

Il tungsteno è più pesante e spesso più costoso da trasformare in strisce sottili e prive di difetti a causa dei requisiti di utensili più severi e delle velocità di laminazione inferiori; La produzione di strisce di molibdeno è in genere più rapida e richiede meno strumenti. Le fluttuazioni dei prezzi di mercato per ciascun metallo dipendono dalle diverse catene di approvvigionamento – il molibdeno è legato all’uso delle leghe di acciaio e il tungsteno alle industrie specializzate dei metalli duri – quindi il costo totale di proprietà dovrebbe includere tassi di scarto, tempi di lavorazione e prestazioni del ciclo di vita piuttosto che il solo costo del materiale. La letteratura recente dei fornitori conferma che le strisce di molibdeno sono spesso preferite quando il budget, la produttività e le prestazioni standard ad alta temperatura (non temperature massime estreme) sono le priorità.

Lista di controllo per la selezione: come scegliere tra strisce di molibdeno e tungsteno

Utilizza questa lista di controllo per decidere rapidamente quale striscia si adatta alle tue esigenze:

- Temperatura di servizio massima: se è necessario un margine >2800–3000 °C, preferire il tungsteno.

- Massa della parte e inerzia termica: se il peso conta, preferisci il molibdeno per una densità inferiore.

- Complessità di formatura e fabbricazione: per facilitare la laminazione, la piegatura e l'unione, è preferibile il molibdeno.

- Ambiente ossidante: entrambi necessitano di protezione, ma il tungsteno tollera temperature più elevate in atmosfere ossidanti più a lungo del molibdeno.

- Costi e tempi di consegna: includono i costi di lavorazione e attrezzatura; il molibdeno offre comunemente costi di lavorazione inferiori.

Tabella comparativa: breve riepilogo tecnico

| Proprietà | Striscia di molibdeno | Striscia di tungsteno |

| Punto di fusione | ~2610–2623 °C | ~3410–3422 °C |

| Densità (g/cm³) | ~10.2 | ~19.3 |

| Formabilità | Migliore (rotolamento e piegatura più facili) | Più difficile (strumenti fragili e più duri) |

| Miglior utilizzo | Parti di forni sotto vuoto, substrati di semiconduttori, supporti di riscaldatori | Filamenti per temperature più elevate, elettrodi per temperature estreme, parti aerospaziali specializzate |

Note pratiche sugli acquisti e sul controllo qualità

Specificare la purezza, le condizioni di ricottura, le tolleranze sullo spessore della striscia e la finitura superficiale negli ordini di acquisto. Richiedi rapporti sui test dello stabilimento per la composizione chimica e le proprietà meccaniche e chiedi campioni di prova per convalidare le fasi di formatura, brasatura e rivestimento. Verificare la capacità del fornitore di garantire una laminazione uniforme e di produrre la struttura del grano richiesta per ridurre al minimo la fragilità e massimizzare la resistenza allo scorrimento viscoso alle alte temperature.

Conclusione: scegli in base ai vincoli, non alle etichette

Strisce di molibdeno e tungsteno sono entrambi indispensabili nell'ingegneria delle alte temperature ma rispondono a vincoli diversi. Utilizzare il tungsteno quando sono obbligatori il margine di temperatura assoluto, la durezza delle radiazioni e l'estrema resistenza all'usura. Scegli il molibdeno quando la producibilità, la massa inferiore, la facilità di formatura/unione e il rapporto costo-efficacia alle alte (ma non le più alte) temperature sono la priorità. Valuta l'atmosfera di servizio, il profilo della temperatura, i carichi meccanici e la complessità della fabbricazione per effettuare la selezione finale, quindi definisci le specifiche del materiale e della lavorazione per garantire prestazioni prevedibili e ripetibili.