Piastra in molibdeno è un materiale critico utilizzato in applicazioni ad alta temperatura, che offre robustezza eccezionale, resistenza al calore ed eccellente conduttività termica. Tuttavia, rispetto ad altri metalli ad alta temperatura, come si comporta in termini di prestazioni, rapporto costo-efficacia e durata? Questo articolo esplora le caratteristiche principali della piastra di molibdeno, la confronta con altri metalli ad alta temperatura e ne valuta i vantaggi e i limiti in varie applicazioni industriali.

Cos'è la piastra al molibdeno?

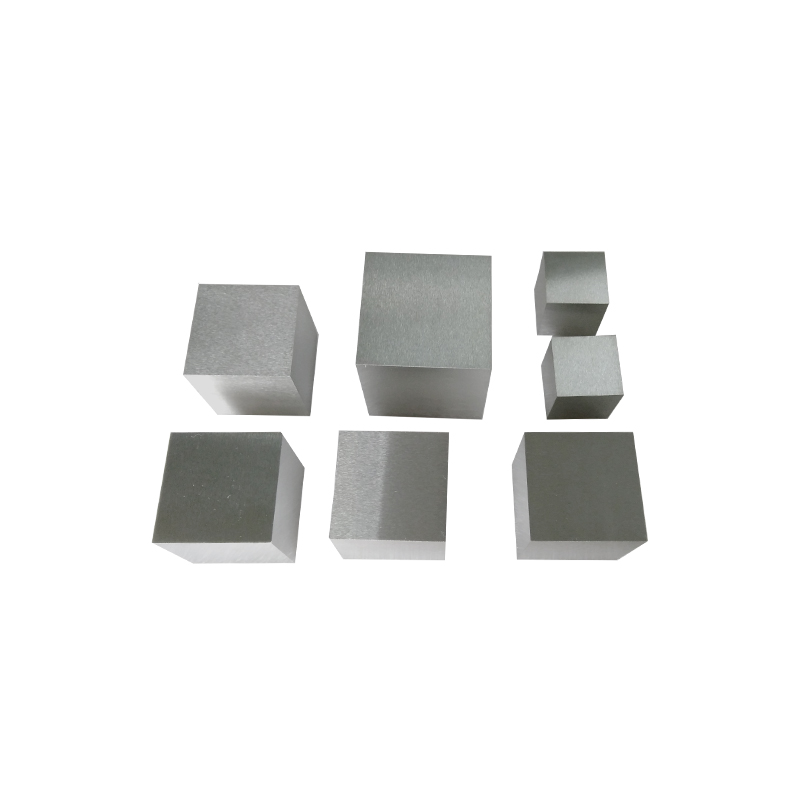

Il molibdeno è un elemento metallico bianco-argenteo con un elevato punto di fusione di 2.623°C (4.753°F), che lo rende uno dei materiali più resistenti al calore disponibili. La piastra di molibdeno viene prodotta trasformando il metallo in fogli sottili e piatti che mantengono queste proprietà di resistenza alle alte temperature. Grazie alla sua straordinaria resistenza a temperature elevate, la piastra di molibdeno è ampiamente utilizzata in applicazioni quali l'aerospaziale, l'elettronica e la produzione industriale, dove l'estrema resistenza al calore è fondamentale.

Le elevate prestazioni della piastra in molibdeno sono migliorate dalla sua resistenza all'ossidazione alle alte temperature, rendendola ideale per l'uso in ambienti che degraderebbero altri metalli. Inoltre, il suo coefficiente di dilatazione termica relativamente basso aiuta a prevenire la deformazione sotto elevato stress termico.

Metalli ad alta temperatura: considerazioni chiave

Quando si valutano i metalli ad alta temperatura, vengono presi in considerazione diversi fattori chiave, come:

- Punto di fusione: Più alto è il punto di fusione, più il materiale è adatto per applicazioni a calore estremo.

- Resistenza all'ossidazione: I metalli esposti ad alte temperature subiscono spesso un'ossidazione, che può indebolirne la struttura e ridurne l'efficacia.

- Resistenza e durezza: A temperature elevate, i materiali dovrebbero mantenere la loro resistenza e durezza per evitare deformazioni o guasti.

- Conducibilità termica: L'elevata conduttività termica garantisce un'efficiente dissipazione del calore, rendendo alcuni metalli più efficaci per scambiatori di calore e applicazioni simili.

- Costo e disponibilità: Materiali economici con adeguate proprietà alle alte temperature sono spesso preferiti per la produzione di massa in settori come quello aerospaziale e automobilistico.

Confronto della piastra in molibdeno con altri metalli ad alta temperatura

La piastra di molibdeno compete con molti altri metalli ad alta temperatura come tungsteno, titanio e Inconel, ognuno dei quali presenta vantaggi distinti in determinate applicazioni. Confrontiamo il molibdeno con questi materiali in base ai fattori chiave sopra menzionati.

Molibdeno contro tungsteno

Il tungsteno è un metallo con il punto di fusione più alto di tutti i metalli (3.422°C o 6.192°F), che lo rende un contendente primario in ambienti di calore estremo. Tuttavia, il tungsteno è molto più denso e fragile del molibdeno, il che può renderne più difficile la lavorazione. La superiore resistenza al calore del tungsteno va a scapito di una ridotta lavorabilità e di costi dei materiali più elevati.

Al contrario, il molibdeno offre una densità inferiore ed è più duttile del tungsteno, rendendolo più facile da fabbricare in forme complesse. Il molibdeno viene spesso scelto per applicazioni in cui è richiesto un equilibrio tra robustezza, resistenza al calore e lavorabilità. Le piastre di molibdeno, ad esempio, sono più facili da trasformare in fogli sottili da utilizzare in applicazioni in forni ad alta temperatura o in componenti elettronici.

Molibdeno contro titanio

Il titanio è noto per il suo straordinario rapporto resistenza/peso e per la resistenza alla corrosione, che lo rendono una scelta eccellente per applicazioni aerospaziali e marine. Sebbene il titanio funzioni bene in applicazioni a temperature moderatamente elevate (fino a 600°C o 1.112°F), non ha la stessa resistenza al calore del molibdeno, che può resistere a temperature superiori a 2.500°C (4.532°F).

Tuttavia, il titanio ha il vantaggio di essere più leggero del molibdeno, il che lo rende desiderabile in applicazioni in cui il peso è un fattore critico, come le strutture degli aerei. Le leghe di titanio sono anche più resistenti alla corrosione, soprattutto in ambienti altamente reattivi, il che in alcuni casi può rappresentare un limite per il molibdeno.

Molibdeno contro Inconel

L'Inconel, una famiglia di superleghe a base di nichel-cromo, è rinomata per la sua capacità di mantenere la robustezza e resistere all'ossidazione a temperature estremamente elevate, spesso superando le prestazioni del molibdeno in determinati ambienti. Le leghe di Inconel sono particolarmente adatte per applicazioni nelle turbine a gas, nei motori a razzo e nei processi chimici dove sia la resistenza al calore che alla corrosione sono fondamentali.

Tuttavia, le leghe Inconel sono generalmente più costose del molibdeno e possono essere più difficili da lavorare, il che aumenta il costo di produzione. Il molibdeno, sebbene in alcuni casi non sia così resistente all'ossidazione, offre una soluzione più economica quando sono necessarie prestazioni ad alta temperatura senza l'estrema resistenza alla corrosione dell'Inconel.

Applicazioni della piastra al molibdeno in ambienti ad alta temperatura

La piastra in molibdeno è ampiamente utilizzata nelle industrie che richiedono materiali in grado di funzionare in condizioni di calore estremo. Alcune delle applicazioni principali includono:

- Aerospaziale: Piastra in molibdenos are used in aerospace components, including rocket nozzles, heat shields, and engine parts, due to their ability to withstand high temperatures and retain strength under stress.

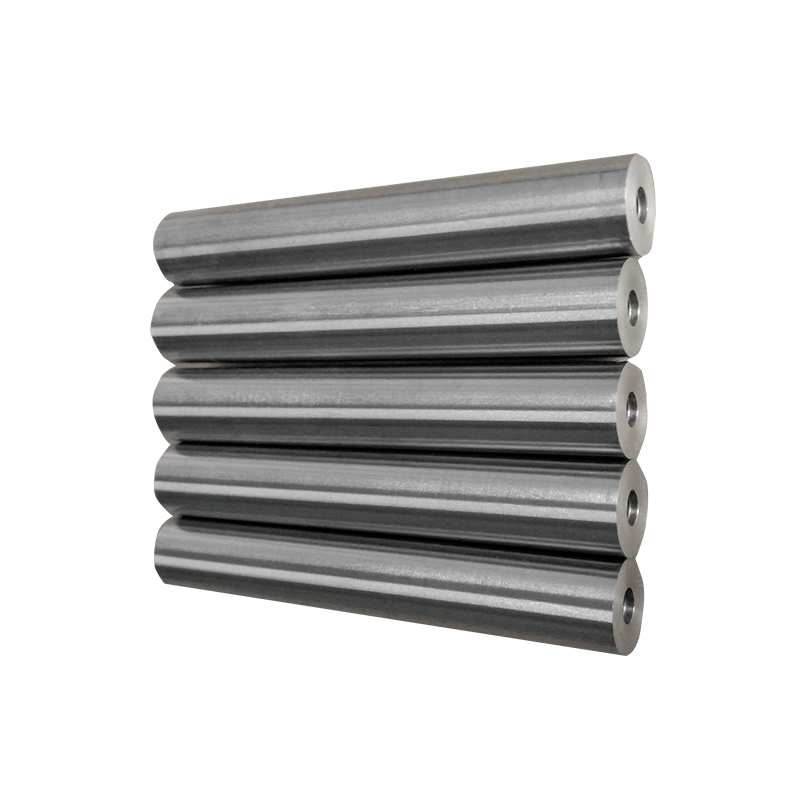

- Produzione di semiconduttori: Nell'industria elettronica, le piastre di molibdeno vengono impiegate in processi ad alta precisione come lo sputtering e la deposizione di film sottili grazie alla loro eccellente conduttività termica e alla bassa dilatazione termica.

- Forni ad alta temperatura: Piastra in molibdenos are used as liners and parts in high-temperature furnaces for metallurgy and material processing, where their resistance to thermal expansion and oxidation is invaluable.

- Militare e Difesa: Il molibdeno viene utilizzato anche nelle munizioni perforanti e in altre applicazioni di difesa, dove la sua robustezza e resistenza al calore sono fondamentali per le prestazioni in condizioni estreme.

Vantaggi e limiti della piastra al molibdeno

La piastra in molibdeno offre numerosi vantaggi rispetto ad altri metalli ad alta temperatura, in particolare in termini di:

- Rapporto costo-efficacia: Il molibdeno è generalmente più conveniente rispetto ad alternative come tungsteno e Inconel, rendendolo un'opzione migliore per molte applicazioni industriali.

- Facilità di fabbricazione: Il molibdeno è più facile da lavorare e fabbricare in fogli sottili e forme complesse rispetto ai metalli più pesanti come il tungsteno.

- Resistenza alle alte temperature: Può mantenere la sua integrità strutturale a temperature estremamente elevate, surclassando molti metalli in ambienti ad alto calore.

Presenta però anche alcune limitazioni:

- Resistenza all'ossidazione: Il molibdeno è più soggetto all'ossidazione rispetto ad altri metalli ad alta temperatura, in particolare se esposto all'ossigeno a temperature superiori a 400°C (752°F).

- Resistenza alla corrosione inferiore: Il molibdeno non offre lo stesso livello di resistenza alla corrosione di materiali come Inconel o titanio, in particolare in ambienti chimici difficili.

- Considerazioni sul peso: Sebbene il molibdeno sia più leggero del tungsteno, è comunque relativamente pesante rispetto ad altri materiali ad alta temperatura come il titanio, il che può limitarne l'uso in applicazioni sensibili al peso.

Confronto dei costi: molibdeno e altri metalli ad alta temperatura

Uno dei principali vantaggi della piastra in molibdeno è il suo costo relativamente inferiore rispetto a materiali come tungsteno o Inconel. Il tungsteno, ad esempio, è molto più costoso a causa della sua rarità e del suo punto di fusione più elevato, mentre il costo dell’Inconel è aumentato dalla sua complessa composizione della lega e dalle prestazioni superiori in ambienti ad alto stress. Il molibdeno offre un'opzione più conveniente per molti settori, in particolare dove è necessaria un'estrema resistenza al calore, ma non si possono trascurare considerazioni sui costi.

Ad esempio, le industrie aerospaziale ed elettronica spesso si rivolgono al molibdeno per componenti ad alta temperatura quando le esigenze specifiche di resistenza all'ossidazione e forza sono bilanciate con i costi. Inoltre, nelle industrie in cui le alte temperature sono frequenti ma la resistenza alla corrosione non è la preoccupazione principale, il molibdeno si rivela una scelta più economica rispetto ai suoi omologhi più specializzati.

Conclusione: quando scegliere la piastra in molibdeno rispetto ad altri metalli ad alta temperatura

La piastra in molibdeno si distingue come materiale eccezionale per applicazioni ad alta temperatura in cui robustezza, resistenza al calore e lavorabilità sono fondamentali. Anche se potrebbe non eguagliare l'estrema resistenza all'ossidazione dell'Inconel o la resilienza alla temperatura del tungsteno, offre una soluzione pratica per molti settori che richiedono un equilibrio tra prestazioni ed efficienza dei costi. L'eccellente conduttività termica, la buona lavorabilità e la resistenza a temperature elevate del molibdeno lo rendono ideale per i settori aerospaziale, elettronico e manifatturiero.

In definitiva, la scelta tra molibdeno e altri metalli ad alta temperatura dipende dai requisiti specifici dell'applicazione, inclusi fattori quali temperatura, condizioni ambientali, vincoli di peso e budget. Per le industrie in cui la resistenza al calore è cruciale ma la corrosione e l’ossidazione sono meno preoccupanti, il molibdeno fornisce un’alternativa efficace ed economicamente vantaggiosa ai materiali più costosi. Tuttavia, nelle applicazioni che richiedono una resistenza superiore alla corrosione o a temperature estreme, altri materiali come Inconel o tungsteno potrebbero rappresentare la scelta migliore.

Comprendendo le proprietà e le applicazioni uniche del molibdeno, ingegneri e produttori possono prendere decisioni informate su quale materiale è più adatto alle loro esigenze di alta temperatura, garantendo sia prestazioni che convenienza.